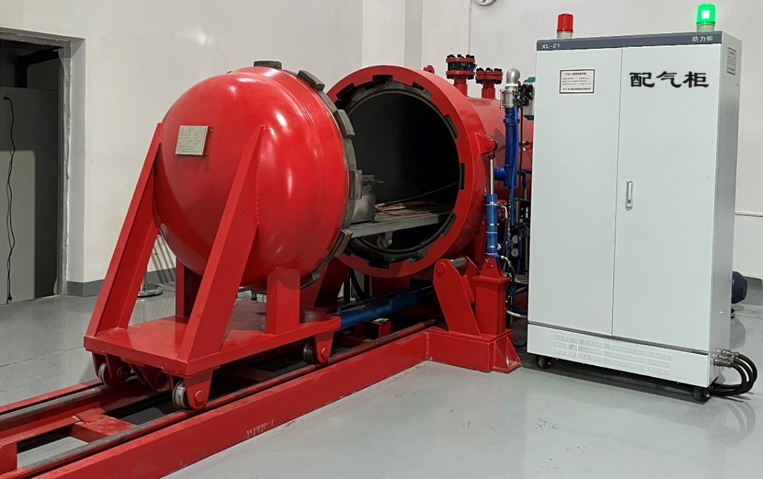

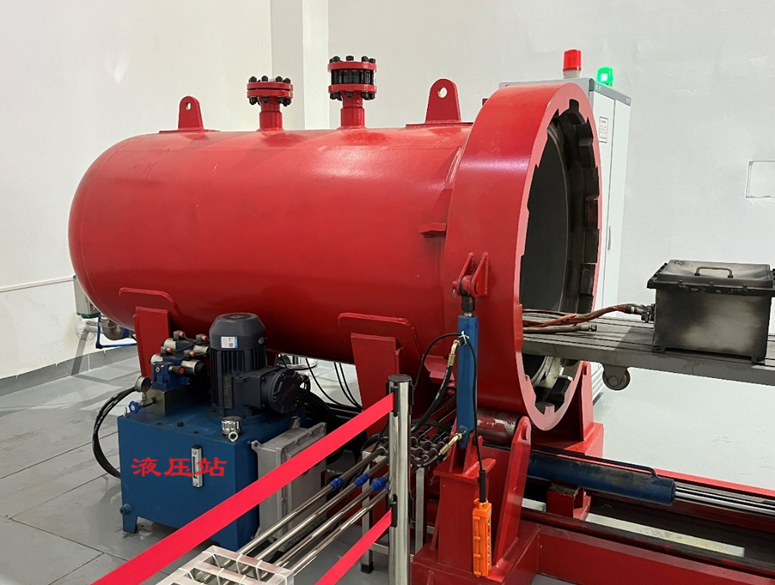

GBG-I型隔爆罐试验装置主要用于隔爆壳体的隔爆性能试验,具有参考压力过压试验、参考压力5+5次试验、不传爆5次试验等功能,能实现罐体和试件抽真空、罐体和试件泄压、耐压和不传爆配气、罐体和试件引爆、罐盖开闭、密封圈充放气、小车进出等功能,能进行试件爆炸压力高速动态检测、试件爆炸压力曲线绘制、试件最大爆炸压力计算、试件爆炸压力上升率计算。装置由操作控制台、罐体、配气柜、智能报警气瓶柜、空压机、储气罐、冷干机、真空泵、气动球阀及管路等组成,现场气源主要为高纯甲烷气瓶、高纯丙烷气瓶、高纯乙烯气瓶、高纯乙炔气瓶、高纯氢气气瓶、高纯氧气气瓶、氮气瓶。

GBG-I型隔爆罐试验装置主要由操作控制台、现场设备及供气系统组成。

I、操作控制台

操作控制台主要由各种数字式显示控制仪、大屏幕液晶显示屏、按钮、选择开关和指示灯等组成。内部主要由空开、工控机、可编程控制器、继电器模组、直流稳压电源、开关电源、RS485串口通信模块以及各种低压电器等组成。

操作控制台安放在监控室,主要用于对爆炸过程的远程控制,所有控制均为全自动控制,设备也具有手动操作控制功能。数字式显示控制仪清楚的显示烷烃气浓度、氢气浓度、氧气浓度、试件压力、罐体压力、密封圈压力,大屏幕液晶显示屏详细显示抽真空、配气、排废气及爆炸过程动态流程图,清楚的显示爆炸压力波形曲线、最大爆炸压力、爆炸压力上升率等计算数据。

II、现场设备

现场设备主要由罐体、配气柜、液压站、真空泵、气动球阀及管路组成。配气柜主要由减压稳压阀、电磁阀、流量控制器、混气罐、阻火器、高速数据采集器、点火控制器、密封圈压力传感器等组成。

III、供气系统

供气系统主要由空压机、储气罐、冷干机、智能报警气瓶柜等组成,现场气瓶主要为高纯甲烷气瓶、高纯丙烷气瓶、高纯乙烯气瓶、高纯乙炔气瓶、高纯氢气气瓶、高纯氧气气瓶、氮气瓶。空压机采用变频电机,高效省电。

罐体容积:100~60000升(定制)

配气时间:2~30min(随罐体容积增大而加长)

配气精度≤0.5%

罐体真空度:能达到-0.095MPa

高频动态压力传感器采集范围:0~2.5Mpa

高频动态压力传感器响应时间<10us

点火装置及罐体内所有物件、管路和电缆外层耐火温度≥2000℃

罐体能承受的爆炸压力≥4MPa

罐体能承受的温度≥200℃

空压机输出压力设定值≤0.55MPa

储气罐容积:100~600升(随罐体容积增大而加长)

罐体材质采用特种结构钢,耐燃烧产物腐蚀,点火装置及罐体内所有物件、管路和电缆外层均耐高温高压,并且瞬间高压不会传到罐体。采用防爆膜进行泄压保护的过压保护装置,拆卸更换方便。

采用PLC可编程控制及先进的计算机组态技术,对整个试验过程进行实时监控,在计算机屏幕上显示整个试验的动作流程和各种数据。

每次试验过程采用四元流量实时配气,工控机设置(按百分比浓度)并自动下传,同时实时显示气体浓度,气体浓度准确。配气过程全自动,配气精度高,配气过程快,操作简便。

气路系统采取特殊密封措施,保证系统不漏气,罐体进气管路采用阻火阻对爆炸进行隔离的安全保护措施。

装置根据试件及罐体容积自动调整配气时间及耗气量,做到快速、高效配气,省时节气。

当更换气体后可选择换气首次试验,高效清余气,保证配气精度。

能自动生成试件爆炸压力波形曲线,而且试件爆炸压力波形曲线画面中将显示试件爆炸时的爆炸压力波形曲线、最大爆炸压力及压力上升速率,可以存储及检索爆炸压力波形曲线及波形数据,也可以删除任意波形数据,系统具有依次查询、按爆炸序号查询、按起止日期查询功能。